摘要:我國金屬切削機床行業近年來呈現出波動發展的態勢。具體來說,2022年我國金屬切削機床產量為57.2萬臺,銷售收入達到1322.3億元,利潤總額更是高達167.1億元,均呈現出穩步增長的態勢,表明我國金屬切削機床行業在技術創新、市場拓展和產業升級等方面取得了積極進展。2023年隨著國內經濟結構轉型,金屬切削機床產量回升至61.3萬臺,營收也達到1586億元,利潤額下降較大,僅為114億元。展望未來,隨著制造業的轉型升級和智能制造的快速發展,金屬切削機床行業將迎來更廣闊的發展空間。

一、定義及分類

機床是指制造機器的機器,亦稱工業母機或工具機。按材料變形方式分,機床可分為金屬成型機床和金屬切削機床。切削機床中,又可按加工方式分成車、銑、刨、磨、鏜、拉、鉆、齒輪加工等多種類型。在高精密數控領域,臥式加工中心、立式加工中心、五軸聯動機床等多種類別。數控機床是裝有程序系統的自動化機床,精密度及柔性比傳統機床更高。其作為典型的機電一體化產品,能夠體現一個國家的制造業發達程度。

二、行業政策

我國金屬切削機床相關政策情況呈現出多元化、全面化的發展趨勢。近年來,政府多個部門密集出臺了一系列政策文件,旨在提升金屬切削機床及其相關產業的可靠性、精度和智能化水平。工信部等五部門聯合發布的《制造業可靠性提升實施意見》明確指出,要重點提升包括五軸聯動加工中心等在內的工業母機可靠性水平,這對于提升我國金屬切削機床的整體質量具有重要意義。太原市政府、河南省政府等地方政府也積極響應,發布了各自的質量強市、攻堅方案等,推動本地金屬切削機床產業向高端化發展。教育部也通過遴選職業教育國家在線精品課程,鼓勵申報高檔數控機床和機器人等先進制造業領域的專業課程,為金屬切削機床行業培養更多高素質的技術人才。國務院發布的《關于加快構建廢棄物循環利用體系的意見》則提出推進再制造產業發展,包括在金屬切削機床領域開展高端裝備再制造,為行業可持續發展注入新動力。

三、發展歷程

我國金屬切削機床行業的發展歷程可謂波瀾壯闊,歷經了多個階段。自近代工業時期,新金屬切削機床的發明與應用便推動了工業革命的進程,奠定了我國金屬切削機床行業的基石。改革開放后,借助蘇聯援建,我國建立了現代金屬切削機床工業的基礎,并逐步實現了市場化運作。進入21世紀,我國金屬切削機床行業迎來了高速發展的黃金時期,消費量和總產量迅猛增長,一度躍居世界首位。隨著全球制造業格局的調整,行業進入了下行周期,面臨著巨大的挑戰。在這一時期,我國金屬切削機床行業積極轉型,尋求新的發展路徑。目前我國金屬切削機床行業正朝著高端化、智能化、綠色化的方向邁進,努力提升自主創新能力,以適應全球制造業的新趨勢。展望未來,我國金屬切削機床行業將繼續保持蓬勃發展的態勢,為推動我國制造業的轉型升級做出更大的貢獻。

四、行業壁壘

我國金屬切削機床行業面臨多重進入壁壘,顯著體現在資金、客戶、技術和人才等方面。資金方面,高精度、高可靠性的技術要求使得設備購置、研發投入及生產運營等成本高昂,資金實力不足的企業難以涉足。客戶方面,制造業客戶對機床性能有嚴格標準,新進入者需長時間建立穩定客戶關系,突破成熟企業的市場壟斷。技術方面,機床制造涉及多個領域的知識,研發創新和產品升級需大量投入,關鍵技術和專利更形成技術壁壘。人才方面,行業特殊性和技術復雜性導致高素質、專業化人才稀缺,新進入者需大力投入人才培養和團隊建設。這些壁壘共同構成了金屬切削機床行業的進入門檻,對新進入者形成挑戰,也一定程度保護業內企業的同時促進行業集中度提升。

五、產業鏈

我國金屬切削機床產業鏈已形成較為完整的產業體系,涵蓋了原材料供應、零部件制造、機床組裝、終端需求等多個環節。機床產業鏈上游為機床產業提供基礎材料和零部件,包括機械結構、功能部件、電氣元件和數控系統等。中游零部件制造和機床組裝環節技術不斷提升,推動產品向高端化、智能化發展。機床的下游應用廣泛,涵蓋各類制造業,包括汽車制造、航空航天、模具制造、工程機械、3C電子、電力設備、船舶、軍工等。隨著政策支持和技術創新的推動,我國金屬切削機床產業鏈正不斷優化升級,向全球價值鏈中高端邁進。

正泰電氣股份有限公司

正泰電氣股份有限公司  費斯托(中國)有限公司

費斯托(中國)有限公司  白云電氣集團有限公司

白云電氣集團有限公司  浙江天正電氣股份有限公司

浙江天正電氣股份有限公司  上海電氣集團股份有限公司

上海電氣集團股份有限公司  廣東風華高新科技股份有限公司

廣東風華高新科技股份有限公司  南通江海電容器股份有限公司

南通江海電容器股份有限公司  深圳順絡電子股份有限公司

深圳順絡電子股份有限公司  滄州匯川機床配件制造有限公司

滄州匯川機床配件制造有限公司  沈陽聚星機床有限公司

沈陽聚星機床有限公司  重慶鑄銳精密機械制造有限公司

重慶鑄銳精密機械制造有限公司  江蘇高懿精密機械科技有限公司

江蘇高懿精密機械科技有限公司  杭州宏業控制系統有限公司

杭州宏業控制系統有限公司  武漢華中數控股份有限公司

武漢華中數控股份有限公司  廣州數控設備有限公司

廣州數控設備有限公司  上海開通數控有限公司

上海開通數控有限公司  東部數控(大森)有限公司

東部數控(大森)有限公司

六、發展現狀

我國金屬切削機床行業近年來呈現出波動發展的態勢。從2017年至2022年,雖然產量有所起伏,但整體銷售收入和利潤總額均保持了增長趨勢。特別是2021年和2022年,隨著市場需求的回暖和產業升級的推進,金屬切削機床的產量、銷售收入和利潤均實現了顯著增長。具體來說,2022年我國金屬切削機床產量為57.2萬臺,銷售收入達到1322.3億元,利潤總額更是高達167.1億元,均呈現出穩步增長的態勢,表明我國金屬切削機床行業在技術創新、市場拓展和產業升級等方面取得了積極進展。2023年隨著國內經濟結構轉型,金屬切削機床產量回升至61.3萬臺,營收也達到1586億元,利潤額下降較大,僅為114億元。展望未來,隨著制造業的轉型升級和智能制造的快速發展,金屬切削機床行業將迎來更廣闊的發展空間。國家政策的支持和市場需求的增長也將為行業發展提供有力保障,面對國內外市場的競爭壓力和技術變革的挑戰,我國金屬切削機床行業還需進一步加強技術創新和品牌建設,提升產品質量和附加值,以應對市場的不斷變化和客戶需求的升級。

七、發展因素

1、有利因素

(1)國家和地方產業政策的支持

金屬切削機床行業在整個裝備制造業中具有基礎性和戰略性地位,國家一直從政策上保持對金屬切削機床行業較大的扶持力度,在宏觀經濟依然處于階段性調整的關鍵階段,政策因素是我國金屬切削機床產業未來發展的重要推動力。

(2)產業結構調整提供了新的發展契機

用高新技術推動傳統制造業的升級以及加強傳統制造行業的技術改造已成為當前國內制造業工作重點之一。作為裝備制造業工作母機的機床行業,是實現本輪產業升級的基本保障。新一輪的產業升級必將是高端制造業代替簡單制造業,技術密集型代替勞動密集型。這種轉型和升級將會大大增加對數控機床的需求。數控機床普及率的提高也必將促進裝備制造業向注重效率、注重發展質量和效益的可持續發展方向轉變,促進我國工業良性循環。

(3)國際產業轉移提供了良好的機遇

金屬切削機床行業具有勞動密集型、相對技術密集型和資金密集型的特征,這也是我國裝備制造業的國際化優勢所在,因此金屬切削機床行業具有成為我國比較優勢行業的基礎。經濟全球化使國際產業轉移進程不斷加快,世界裝備制造業部分生產能力正向發展中國家轉移,不但加工制造在轉移,而且研發也在轉移,對中國發展金屬切削機床行業是一個機遇。

2、不利因素

(1)關鍵功能部件的發展滯后

影響國產金屬切削機床發展的不利因素中,功能部件產業發展的滯后已成為金屬切削機床發展中公認的瓶頸。由于國產功能部件在品種、數量、檔次上都不能滿足國內高端金屬切削機床制造廠商的主機配套要求,我國整機配套的中高檔功能部件大量依賴進口。因此迅速提高國產金屬切削機床功能部件制造水平,加快國產金屬切削機床功能部件產業化進程至關重要。

(2)產業集中度低

我國機床產業的集中度比較低,規模化能力弱,進而影響了對產品研發和生產制造裝備的投入,造成產品質量低,削弱了金屬切削機床產品的市場競爭力和行業的競爭力。

(3)人才缺少,制約行業發展

我國目前需要大量的三種層次的數控技術人才:第一種是熟悉數控機床的操作及加工工藝、懂得機床維護、能夠進行手工或自動編程的操作人員和裝配人員;第二種是熟悉機床機械結構及數控系統軟硬件知識的中級人才,能夠熟練應用UG、PRO/E、CAD/CAM等軟件,同時有扎實的專業理論知識、較高的英語水平并積累了大量的實踐經驗;第三種是精通機床結構設計以及數控系統電氣設計、能夠進行數控機床產品開發及技術創新的數控技術高級人才,這些人才的缺少影響了行業的發展。

八、競爭格局

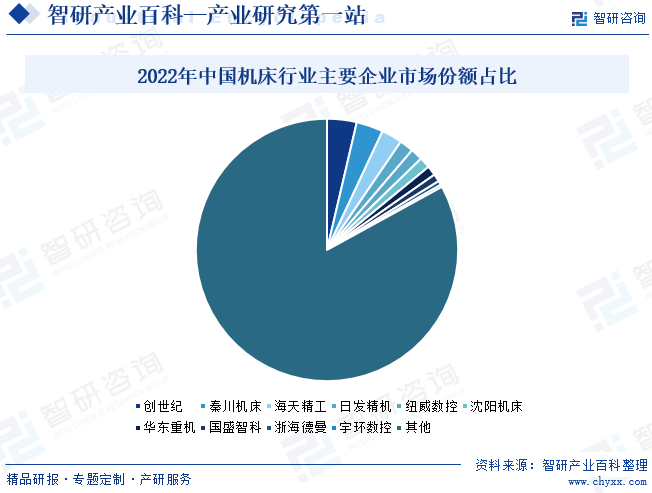

目前我國機床行業分為四大梯隊,第一梯隊為為歐美品牌,第二梯隊為日韓品牌,第三梯隊為中國臺灣品牌,第四梯隊為大陸品牌。國內機床企業規模普遍較小,行業集中度低、規模化能力弱進一步影響了國產高端機床的研究開發。目前國內高端機床頭部企業營收規模也僅在20-50億左右,與國際一線機床廠商相比差距較大。規模化生產研發能力弱也進一步影響了國內企業對高端機床的研發生產和制造裝備的投入。

九、發展趨勢

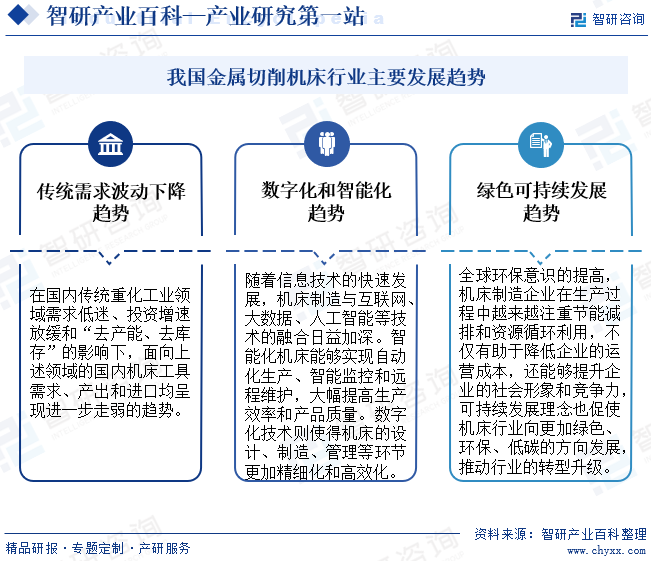

我國金屬切削機床行業正邁向智能化、數字化與綠色發展的新時代。在信息技術的推動下,機床制造與互聯網、大數據、人工智能等技術深度融合,智能化機床正成為行業發展的新動力,實現自動化生產、智能監控和遠程維護,大幅提升生產效率與產品質量。同時數字化技術使機床設計、制造、管理更加精細高效,助力企業實現精益生產和柔性制造。隨著環保意識的提升,綠色環保和可持續發展理念深入人心,機床制造企業更加注重節能減排和資源循環利用,推動行業向綠色、低碳方向發展。盡管傳統重化工業領域需求低迷,但我國金屬切削機床行業正積極擁抱變革,以智能化、數字化和綠色發展為引領,不斷探索創新,為行業的持續健康發展注入新活力。

智研咨詢倡導尊重與保護知識產權,對有明確來源的內容注明出處。如發現本站文章存在版權、稿酬或其它問題,煩請聯系我們,我們將及時與您溝通處理。聯系方式:gaojian@chyxx.com、010-60343812。